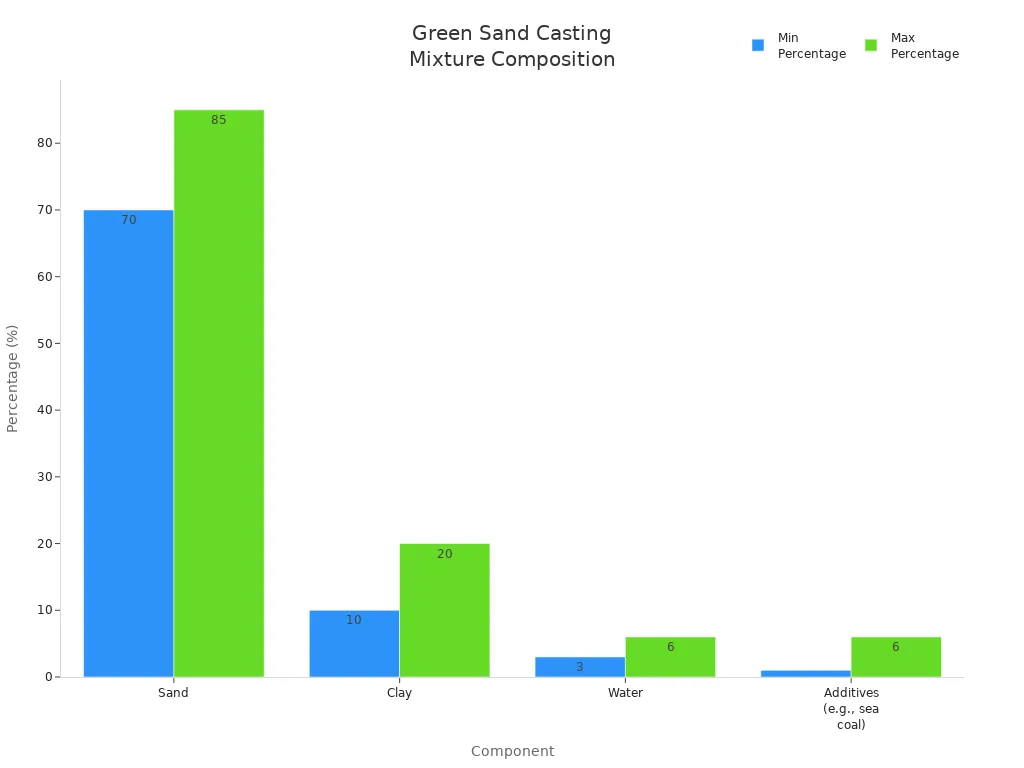

Beim Grünsandguss werden fünf Hauptmaterialien verwendet: Quarzsand, Bentonit, Wasser, Kohlepulver (Seekohle) und Additive. Jedes Material hat eine spezielle Aufgabe. Es trägt zur Formgebung bei und beeinflusst den Guss. Die folgende Tabelle zeigt die üblichen Mengen und ihre Wirkung:

Sie erfahren, wie sich die einzelnen Materialien auf die Festigkeit der Form auswirken. In den nächsten Teilen erfahren Sie außerdem, wie sich die Materialien auf die Oberfläche und Qualität des Gussteils auswirken.

Die wichtigsten Erkenntnisse

Beim Grünsandguss werden fünf Hauptmaterialien verwendet: Quarzsand, Bentonitton, Wasser, Kohlepulver und Zusatzstoffe.

Quarzsand ist für die Festigkeit und Form der Form sehr wichtig. Er macht 85–90 % der Mischung aus.

Bentonit-Ton dient als Bindemittel. Er hält die Sandkörner zusammen. Außerdem trägt er dazu bei, dass die Form stabil bleibt.

Wasser wird benötigt, damit das Bindemittel funktioniert. Es hält die Form flexibel und stabil.

Kohlepulver sorgt für eine glatte Oberfläche und verringert außerdem die Gefahr von Defekten, da es beim Gießen eine Schutzschicht bildet.

Additive helfen dabei, die Sandmischung für verschiedene Metalle anzupassen. Sie verbessern auch die Qualität des Gusses.

Die richtige Menge jedes Materials ist sehr wichtig. Dies trägt zur Herstellung stabiler Formen und guter Gussteile bei.

Gute Sandgussmaschinen, wie die von Quanzhou Juneng Machinery, liefern stabile Ergebnisse.

1. Quarzsand

Quarzsand ist das Hauptmaterial beim Grünsandguss. Er macht etwa 75 bis 85 % der Mischung aus. Dieser hohe Anteil zeigt, wie wichtig Quarzsand für die Form ist.

Rolle beim Grünsandguss

Formstruktur

Zum Bau der Form wird Quarzsand verwendet. Die Körner passen eng aneinander. Das verleiht der Form Festigkeit und Stabilität. Quarzsand verträgt die hohe Hitze von geschmolzenem Metall. Er zersetzt sich nicht, wenn er heiß wird. Dadurch bleibt die Form beim Gießen stabil.

Tipp: Achten Sie auf die Körnung Ihres Quarzsandes. Feinere Körnungen sorgen für glattere Oberflächen. Gröbere Körnungen erleichtern das Entweichen von Gasen.

Hier ist eine Tabelle, die zeigt, wie Quarzsand gegen Schimmel hilft:

Oberflächenbeschaffenheit

Quarzsand verändert das äußere Erscheinungsbild des Gussteils. Größe und Verteilung der Körner bestimmen, ob die Oberfläche glatt oder rau ist. Feiner Quarzsand sorgt für ein besseres Finish. Dies ist wichtig für Teile, die gut passen müssen.

Warum Quarzsand

Hohe Qualität

Quarzsand eignet sich aufgrund seiner Festigkeit und Luftdurchlässigkeit. Er bleibt auch bei Hitze stabil. Dadurch werden Löcher und Risse vermieden. Quarzsand lässt beim Gießen Gase entweichen. So bleiben Ihre Teile blasenfrei.

Hier ist eine Tabelle, die Quarzsand mit anderen Sanden vergleicht:

Kostengünstig

Quarzsand ist günstig und leicht zu beschaffen. Sie können ihn immer wieder verwenden. Das spart Kosten bei der Teileherstellung. Die meisten Sandgussmaschinen funktionieren am besten mit gutem Quarzsand. So erzielen Sie jedes Mal gleich gute Ergebnisse.

Hinweis: Durch die Verwendung von Quarzsand lässt sich Geld sparen und es entstehen bessere Gussteile.

Quarzsand ist etwas Besonderes, da er stabile Formen und glatte Oberflächen ermöglicht. Außerdem hilft er, Fehler zu vermeiden. Die Wahl des richtigen Quarzsands trägt zu einem erfolgreichen Guss bei.

2. Bentonit-Ton

Bentonit ist beim Grünsandguss sehr wichtig. Es wirkt als Bindemittel und macht etwa 5 bis 11 % der Mischung aus. Dieser Ton hilft den Sandkörnern, zusammenzukleben. Er verleiht der Form ihre Festigkeit.

Binderfunktion

Formfestigkeit

Bentonit-Ton umhüllt jedes Sandkorn mit einer klebrigen Schicht. Diese Schicht sorgt dafür, dass die Körner zusammenbleiben. Die Formwände werden dadurch stabiler. Beim Gießen von heißem Metall behält die Form ihre Form. Sie zerfällt nicht. Bentonit-Ton enthält Montmorillonit. Montmorillonit saugt Wasser auf und macht den Ton klebriger. Dadurch entsteht eine robuste Form, die dem Gießdruck standhält.

Bentonit-Ton bildet eine klebrige Schicht auf Sandkörnern.

Montmorillonit saugt Wasser auf und macht es fester.

Der Ton verändert sich, wenn er heiß wird, wodurch sich seine Haftung ändert.

Formintegrität

Für gute Gussergebnisse muss die Form zusammenhalten. Bentonit-Ton hält die Form beim Gießen und Abkühlen zusammen. Er verhindert, dass die Form bricht. Dadurch entstehen scharfe Kanten und klare Details. Bei Temperaturen über 600 °C verliert Bentonit seine Klebrigkeit und wird zu totem Ton. Dies verhindert, dass sich der Sand zu stark ausdehnt. Die Form behält ihre Form besser.

Tipp: Überprüfen Sie immer den Wassergehalt Ihrer Sandmischung. Zu viel oder zu wenig Wasser kann die Form schwächen.

Bedeutung im Grünsandguss

Einfache Aufschlüsselung

Nach dem Gießen soll sich das Teil leicht entnehmen lassen. Bentonit-Ton hilft dabei, die Form zu zerbrechen, ohne am Metall zu kleben. Bentonit verbraucht weniger Wasser als andere Tone. Dadurch bleibt der Sand locker und kann leicht wiederverwendet werden. Das spart Zeit und Arbeit beim Aufräumen.

Verbessert die Eigenschaften

Bentonit-Ton ist die beste Wahl, da er die Formgebung verbessert. Er sorgt für ein gutes Fließverhalten des Sandes und ermöglicht stabile Formen. Er verleiht auch im heißen und trockenen Zustand hohe Festigkeit. Natriumbentonit eignet sich am besten für stabile Formen. Die besten Ergebnisse erzielen Sie mit einem Montmorillonitanteil von über 70 %. Bentonit-Ton eignet sich gut für kohlenstoffhaltige Materialien. Diese sorgen für eine glatte Oberfläche und verhindern ein Durchnässen.

Bentonit-Ton ist in den meisten Sandgussmaschinen zu finden. Marken wie Quanzhou Juneng Machinery verwenden ihn. Mit diesem Ton erzielen Sie jedes Mal die gleichen guten Ergebnisse.

Hinweis: Bentonit-Ton ermöglicht stabile Formen, eine einfache Reinigung und bessere Gussergebnisse. Sie können sich bei jedem Einsatz im Grünsandguss darauf verlassen.

3. Wasser

Wasser ist beim Grünsandguss sehr wichtig. Normalerweise werden der Sandmischung 2 bis 4 % Wasser zugesetzt. Diese geringe Menge verändert die Funktion der Form und das Aussehen Ihres Gussstücks. Der Name „Grünsand“ bedeutet, dass die Form nass und nicht grün ist. Grünsand enthält wie grünes Holz Feuchtigkeit. Diese Feuchtigkeit ist für die einwandfreie Funktion der Form beim Gießen erforderlich.

Aktiviert Bindemittel

Wasser sorgt dafür, dass Bentonit-Ton in der Sandmischung funktioniert. Ohne Wasser kann Ton die Sandkörner nicht zusammenhalten. Wenn Sie Wasser hinzufügen, quillt Ton auf und bedeckt jedes Korn. Dies macht die Form stark und flexibel.

Feuchtigkeitsgehalt

Sie müssen den Feuchtigkeitsgehalt genau beobachten. Hier sind einige wichtige Fakten:

Die meisten Grünsandgussmischungen enthalten etwa 4 % Wasser.

Wasser macht den Schimmel fester und lässt Luft durch.

Zu viel Wasser kann Probleme wie Löcher oder schwache Schimmelpilze verursachen.

Tipp: Überprüfen Sie immer Ihre Wassermenge. Schon eine kleine Änderung kann die Wirkung des Schimmels verändern.

Plastizität

Wasser erleichtert die Formung und Verdichtung der Sandmischung. Wenn Wasser mit den Kationen im Bentonitton in Berührung kommt, quillt der Ton auf und wird klebrig. Dieses Aufquellen trägt dazu bei, dass die Sandkörner zusammenkleben und die Form leichter zu handhaben ist.

Wasser hydratisiert Kationen wie Natrium, Kalzium und Magnesium im Ton.

Durch die Hydratisierung quellen die Tonschichten auf und lösen sich voneinander.

Durch das Aufquellen werden die Sandkörner gebunden und die Form flexibler.

Auswirkungen auf den Grünsandguss

Wasser verändert jeden Teil des Gießprozesses. Die richtige Menge hilft der Form, ihre Form zu behalten und ermöglicht ein einfaches Entfernen des Gussteils.

Formqualität

Ihre Form sollte stabil und dicht sein. Der optimale Feuchtigkeitsgehalt (ca. 34–38 % bei vollständiger Bentonitbenetzung) verleiht der Sandmischung eine gute Nassfestigkeit. Bei zu wenig Wasser wird die Form schwach und kann brechen. Bei zu viel Wasser verliert die Form an Festigkeit und kann Oberflächenprobleme bekommen.

Die richtige Feuchtigkeit sorgt für starke, dichte Formen.

Zu wenig Wasser führt zu schwachen Schimmelpilzen und Problemen wie Sandaugen.

Zu viel Wasser verringert die Festigkeit und verursacht Gasfehler.

Casting-Ergebnisse

Die Wassermenge beeinflusst das Gussergebnis. Eine gute Feuchtigkeit hilft der Form, Gase abzulassen und verhindert Oberflächenprobleme. Bei Verwendung von salzhaltigem Wasser sinkt die Nassfestigkeit der Form. Destilliertes Wasser führt zu besseren Ergebnissen.

Hinweis: Verwenden Sie in Ihrer Sandgussanlage immer sauberes Wasser. Dies hilft Ihnen, gute, stabile Gussteile zu erzielen, insbesondere bei Marken wie Quanzhou Juneng Machinery.

Wasser wird benötigt, damit das Bindemittel funktioniert, die Form entsteht und Ihr Grünsandguss gelingt.

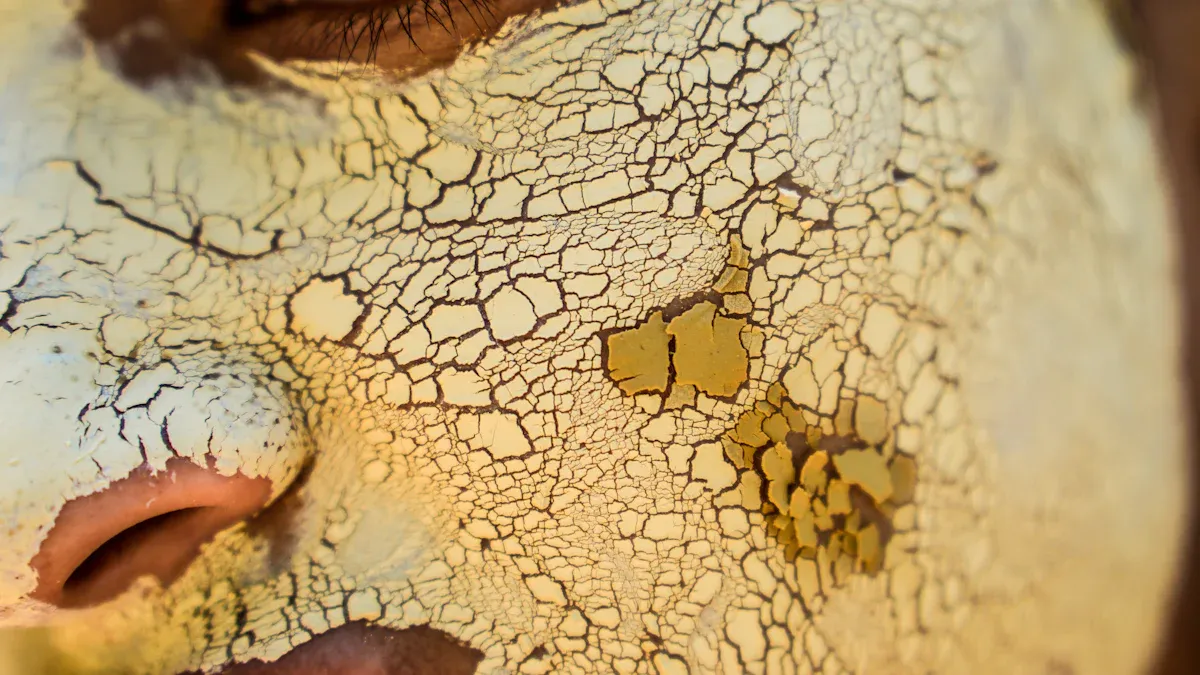

4. Pulverisierte Kohle/Seekohle

Kohlepulver wird auch Seekohle genannt. Es ist sehr wichtig für den Grünsandguss. Normalerweise werden der Sandmischung etwa 3 bis 5 % hinzugefügt. Schon eine kleine Menge kann das Ergebnis Ihrer Gussteile beeinflussen.

Oberflächenbeschaffenheit

Durch die Zugabe von Kohlepulver oder Seekohle wird die Oberfläche optisch aufgewertet. Der Kohlenstaub bildet eine Schicht zwischen dem heißen Metall und dem Sand. Diese Schicht hilft, häufige Probleme auf der Oberfläche zu vermeiden.

Reduziert Defekte

Sie möchten, dass Ihre fertigen Teile weniger Probleme verursachen. Kohlepulver hilft dabei, indem es bei Hitze eine dünne Kohlenstoffschicht bildet. Diese Schicht schützt das Gussteil vor dem Verbrennen. Sie verhindert auch, dass Sand am Metall haften bleibt. Ihr Gussteil wird sauberer. Es verringert die Wahrscheinlichkeit von eingebrannten Flecken und Eisenoxid.

Tipp: Feinerer Kohlenstaub macht die Oberfläche glatter. Er lässt aber auch mehr Luft durch. Für optimale Ergebnisse ist die Wahl der richtigen Größe entscheidend.

Verbessert die Qualität

Mit Kohlepulver erzielen Sie bessere Gussergebnisse. Das Gas der Seekohle verhindert, dass Sand am Teil haften bleibt. Dadurch müssen Sie das Teil weniger reinigen und reparieren. Ihre Teile sehen besser aus und erfordern nach dem Guss weniger Nacharbeit.

Warum Kohle hinzufügen?

Es gibt viele Gründe, Ihrer Sandmischung Kohle hinzuzufügen. Sie verbessert nicht nur die Oberfläche.

Verbessert die Formeigenschaften

Kohlepulver und andere Zusätze sorgen für eine spezielle Luft in der Form. Dies verhindert schädliche chemische Veränderungen, die Ihrem Gussstück schaden können. Anthrazitkohle ist umweltfreundlicher als Steinkohle. Sie verursacht weniger Umweltverschmutzung. Außerdem verhindert sie, dass die Gussoberfläche nass wird.

Hier ist eine Tabelle, die die üblichen Mengen beim Grünsandguss zeigt:

Sie können auch andere Kohlenstoffmaterialien verwenden. Gilsonit macht die Form härter und den Sand fester. Maismehl hilft, die Form nach dem Gießen aufzubrechen. Dextrin macht die Form im trockenen Zustand fester. Diese Zusätze sorgen zusammen für stabile Formen.

Typischer Prozentsatz

Der Anteil an pulverisierter Kohle oder Seekohle sollte bei 3 bis 5 % liegen. Zu viel Kohle kann zu mehr Gasbildung und Umweltverschmutzung führen. Anthrazitkohle eignet sich gut für den Sandguss. Sie hilft, Probleme zu vermeiden und verbessert die Oberfläche. Viele Gießereien, wie beispielsweise die von Quanzhou Juneng Machinery, verwenden Anthrazit für bessere Ergebnisse und weniger Umweltverschmutzung.

Hinweis: Überprüfen Sie immer die Menge des Additivs, das Sie verwenden. Die richtige Mischung sorgt für bessere Gussteile und einen sichereren Arbeitsplatz.

Für einen guten Grünsandguss wird Kohlepulver oder Seekohle benötigt. Es hilft Ihnen, glatte Oberflächen, stabile Formen und weniger Probleme zu erhalten.

5. Zusatzstoffe

Additive sind beim Grünsandguss sehr wichtig. Sie verbessern die Form und ermöglichen die Herstellung hochwertiger Gussteile. Mit diesen Materialien können Sie die Sandmischung an verschiedene Metalle und Anforderungen anpassen.

Arten von Zusatzstoffen

Organische Materialien

Sie geben oft organische Materialien in Ihre Sandmischung. Beispiele hierfür sind Holzmehl, Maismehl und Dextrin. Jedes dieser Materialien hat seine besondere Wirkung. Holzmehl sorgt dafür, dass die Form nach dem Gießen leichter auseinanderfällt. Maismehl erleichtert das Zerfallen der Form und beschleunigt die Reinigung. Dextrin macht die Form im trockenen Zustand fester und sorgt dafür, dass sie ihre Form behält.

Organische Zusatzstoffe schonen auch die Umwelt. Durch den Einsatz pflanzlicher Materialien können Sie die schädlichen Emissionen künstlicher Bindemittel reduzieren.

Benutzerdefinierte Eigenschaften

Sie wählen Zusatzstoffe entsprechend den gewünschten Gussergebnissen aus. Gängige Additive sind Graphitpulver für glattere Oberflächen. Braunes Eisenoxid hilft, die Form zusammenzuhalten und verhindert das Anbrennen des Sandes. Natriumbentonit verleiht der Form zusätzliche Festigkeit. Sägemehl macht die Form härter und weniger rau.

Hier ist eine Tabelle, die zeigt, was jedes Additiv bewirkt:

Zweck des Grünsandgusses

Verbessert die Mischung

Additive machen Ihre Sandmischung fester und einfacher zu verarbeiten. Graphitpulver beispielsweise sorgt dafür, dass Sie stets glatte Oberflächen erhalten. Braunes Eisenoxid und Sägemehl machen Gussteile widerstandsfähiger. Diese Materialien tragen dazu bei, Fehler zu reduzieren und bessere Gussteile zu erhalten.

Tipp: Wählen Sie immer Additive, die zum verwendeten Metall passen. Aluminium benötigt für gute Ergebnisse feinerer Sand und spezielle Additive. Eisenguss funktioniert besser mit gröberem Sand und mehr Seekohle.

Spezialanwendungen

Für spezielle Gussarbeiten werden Additive verwendet. Seekohle, Stärke und Holzmehl sorgen für glattere Oberflächen und weniger Probleme. Gilsonit und Quarzmehl verhindern das Anhaften von Sand und erhöhen die Dichte der Form. Die Sandmischung kann für verschiedene Metalle und Formen angepasst werden.

Achten Sie beim Einsatz von Sandgussmaschinen darauf, dass Ihre Additive gut mit ihnen harmonieren. Marken wie Quanzhou Juneng Machinery verfügen über Geräte, die Additive gleichmäßig mischen und die Formqualität hoch halten. So erzielen Sie jedes Mal gleich gute Ergebnisse.

Hinweis: Die richtigen Additive helfen Ihnen, Ihre Projektziele zu erreichen und jeden Teil des Grünsandgusses zu verbessern.

Für den Grünsandguss benötigen Sie fünf Hauptmaterialien. Diese helfen Ihnen, stabile Formen und gute Gussteile herzustellen.

Quarzsand gibt der Form ihre Form.

Bentonit-Ton hält die Form zusammen.

Wasser unterstützt die Verarbeitung des Tons und hält ihn geschmeidig.

Kohlepulver macht die Oberfläche glatt und verhindert Fehler.

Zusatzstoffe verändern die Festigkeit des Schimmels und die Luftzirkulation.

Die Verwendung der richtigen Mengen jedes Materials ist wichtig. Dies trägt zur Stabilität der Form bei, lässt Luft entweichen und erleichtert das Zerteilen. Mit guten Sandgussmaschinen, wie denen von Quanzhou Juneng Machinery, erzielen Sie jedes Mal hervorragende Ergebnisse.

Häufig gestellte Fragen

Was ist der Hauptzweck von Quarzsand beim Grünsandguss?

Quarzsand hilft der Form, ihre Form zu behalten. Er verleiht der Form Stabilität. Ihr Guss erhält eine glatte Oberfläche. Die meisten Maschinen verwenden Quarzsand für gute Ergebnisse.

Warum benötigen Sie Bentonit-Ton in der Sandmischung?

Bentonit-Ton klebt Sandkörner zusammen. Dadurch bleibt die Form beim Gießen stabil. Laut Quanzhou Juneng Machinery entstehen mit Bentonit bessere Formen.

Welchen Einfluss hat Wasser auf den Grünsandguss?

Wasser sorgt für die Funktion des Tonbinders. Die richtige Menge hält die Form flexibel und stabil. Zu viel oder zu wenig Wasser kann beim Guss Probleme verursachen.

Welche Wirkung hat Kohlenstaub oder Seekohle in der Mischung?

Kohlepulver sorgt für eine glatte Oberfläche. Es reduziert Fehler wie raue Stellen. Beim Gießen von heißem Metall bildet es einen Schutzschild.

Welche Additive können Sie für spezielle Gussanforderungen verwenden?

Sie können Holzmehl, Maismehl oder Dextrin hinzufügen. Diese helfen dabei, die Form aufzubrechen und die Gussteile zu verbessern. Manche Maschinen mischen Zusatzstoffe für Sie.

Kann man Grünsand nach dem Gießen wiederverwenden?

Ja, Sie können Grünsand immer wieder verwenden. Achten Sie dabei auf Feuchtigkeit und Bindemittelgehalt. Quanzhou Juneng Machinery verfügt über Maschinen, mit denen sich Sand gut recyceln lässt.

Wie wählen Sie die richtige Sandgussausrüstung aus?

Wählen Sie Geräte, die Materialien gleichmäßig mischen und die Feuchtigkeit kontrollieren. Quanzhou Juneng Machinery bietet Ihnen zuverlässige Maschinen für gleichbleibende Ergebnisse.

Welche Probleme können auftreten, wenn Sie die falschen Materialverhältnisse verwenden?

Es kann zu schwachen Formen oder rauen Oberflächen kommen. Auch Gussfehler können auftreten. Messen Sie Ihre Materialien immer richtig ab. Gute Maschinen sorgen für die richtige Mischung.