Eine Grünsandformmaschine formt Sand zu Formen, indem sie ihn um ein Muster herum verdichtet. Mit dieser Maschine fertigen Sie stabile, präzise Formen für den Metallguss. Die Beherrschung des Funktionsprinzips hilft Ihnen, die Gussqualität zu verbessern und Abfall zu reduzieren. Neueste Entwicklungen wie Servotechnologie und drahtlose Sensoren ermöglichen eine präzisere Prozesssteuerung.

Moderne Werkzeuge für die Grünsandformung erkennen Prozessverschiebungen in Echtzeit, senken so die Ausschussrate und steigern die Qualität.

Digitale Tonmessverfahren halten Ihr Grünsandsystem stabil.

Drahtlose Sensoren in Formen erfassen Abweichungen und helfen Ihnen, jeden Guss zu optimieren.

Die wichtigsten Erkenntnisse

Grünsandformmaschinen formen feuchten Sand zu stabilen Formen für den Metallguss und verbessern so Geschwindigkeit und Genauigkeit.

Die Maschinen verwenden Verdichtungsmethoden wie Rütteln und Quetschen, um den Sand fest um die Muster zu packen und so die Formfestigkeit zu gewährleisten.

Automatisierungs- und Servotechnologie steigern die Produktionsgeschwindigkeit, reduzieren Defekte und sorgen für eine gleichbleibende Formqualität.

Die richtige Sandaufbereitung, einschließlich Mischen und Feuchtigkeitskontrolle, ist für die Herstellung haltbarer und fehlerfreier Formen von entscheidender Bedeutung.

Durch sorgfältiges Platzieren des Musters, Füllen mit Sand, Verdichten und Lösen der Form können präzise und qualitativ hochwertige Gussteile hergestellt werden.

Grüne Sandformen können viele Male wiederverwendet werden, was den Prozess kostengünstig und umweltfreundlich macht.

Moderne Maschinen sparen Energie, reduzieren Emissionen und unterstützen nachhaltige Gießereipraktiken.

Die Einhaltung bewährter Verfahren bei der Maschineneinrichtung, der Sandqualitätskontrolle und der Sicherheit führt zu besseren Gussergebnissen und sichereren Arbeitsumgebungen.

Grünsandformmaschine

Definition

Mit einer Grünsandformmaschine formen Sie aus Sand Formen für den Metallguss. Die Maschine verwendet eine Mischung aus Sand, Ton, Wasser und Zusatzstoffen. Der Begriff „"green"“ bedeutet, dass der Sand feucht ist, nicht, dass er gefärbt ist. Die Maschine verdichtet diese Mischung um ein Modell, um einen Hohlraum zu erzeugen. Anschließend gießen Sie geschmolzenes Metall in diesen Hohlraum, um ein Gussteil zu formen. Grünsandformen ist beliebt, weil sie schnell, kostengünstig und leicht wiederverwendbar ist.

Schlüsselkomponenten

Eine Grünsandformmaschine besteht aus mehreren wichtigen Teilen. Jedes Teil hilft Ihnen, stabile und präzise Formen herzustellen.

Lagersilos dienen der Aufnahme und Abgabe der Sandmischung.

Müller mischen Sand, Ton, Wasser und Zusatzstoffe, um die richtige Textur zu erhalten.

Belüfter bereiten den Sand durch die Zugabe von Luft auf und erleichtern so die Verdichtung.

Formenbaueinheiten formen den Sand um das Muster herum.

Über Gießstationen können Sie geschmolzenes Metall in die Form geben.

Auspackeinheiten trennen das fertige Gussstück von der Sandform.

Staubsammler filtern die Luft und halten Ihren Arbeitsplatz sauber.

Sandrückgewinnungsgeräte wie Metallabscheider, Sandkühler und Siebeinheiten helfen Ihnen, Sand wiederzuverwenden und Abfall zu reduzieren.

Zur Herstellung der Form werden ebenfalls Modelle und Formkästen oder kastenlose Systeme verwendet. Sandaufbereitungs- und Verdichtungsanlagen sorgen für die Dichte und Festigkeit der Form. Manche Maschinen verwenden vertikale oder horizontale Formsysteme. Vertikales Formen ermöglicht die schnelle und kastenlose Herstellung hochdichter Formen. Matchplate-Formsysteme helfen Ihnen, Arbeits- und Wartungskosten zu sparen.

Zweck

Sie verwenden eine Grünsandformmaschine, um den Formenbauprozess zu automatisieren und zu verbessern.

Die Maschine formt Formen schnell und mit hoher Präzision.

Durch Automatisierung wird die manuelle Arbeit reduziert und die Produktivität gesteigert.

Sie erhalten präzise Formen, was eine bessere Gussqualität bedeutet.

Der Prozess unterstützt die Nachhaltigkeit, da Sie Sand wiederverwenden und Abfall minimieren können.

Sie können die Maschine an verschiedene Gussgrößen und -formen anpassen.

Mit der Maschine können Sie in kurzer Zeit viele Formen herstellen und sind daher ideal für die Massenproduktion geeignet.

Intelligente Funktionen wie speicherprogrammierbare Steuerungen und Sensoren helfen Ihnen, den Prozess zu steuern und eine hohe Qualität aufrechtzuerhalten.

Die Maschine unterstützt nachhaltige Gießereipraktiken durch Sandrecycling und energieeffiziente Konstruktionen.

Tipp: Mit einer Grünsandformmaschine sparen Sie Zeit, senken Kosten und verbessern die Qualität Ihrer Gussteile. Außerdem schonen Sie die Umwelt, indem Sie Sand wiederverwenden und Abfall reduzieren.

Funktionsprinzip

Verdichtungsmethoden

In einer Rüttelpressmaschine werden verschiedene Verdichtungsmethoden eingesetzt, um stabile und präzise Formen herzustellen. Mit jeder Methode erzielen Sie die richtige Dichte und Oberflächenbeschaffenheit für Ihr Gussteil.

Erschütternd

Das Rütteln ist der erste Schritt im Verdichtungsprozess. Füllen Sie den Formkasten mit Grünsand und heben und senken Sie ihn wiederholt. Dadurch setzt sich der Sand nach unten ab und dichtet sich um das Modell ab. Die Rüttel-Pressformmaschine sorgt durch vertikale Stöße dafür, dass der Sand jeden Zwischenraum ausfüllt. Mit dieser Methode erzielen Sie eine höhere Formfestigkeit und weniger Defekte.

Quetschen

Nach dem Rütteln wird gequetscht. Die Rüttel-Quetsch-Formmaschine drückt von oben auf den Sand. Dieser Druck verdichtet den Sand noch stärker und macht die Form dichter und gleichmäßiger. Das Quetschen verbessert die Oberflächenbeschaffenheit und reduziert das Risiko von Gussfehlern. Die Maschine nutzt einen Mikrovibrations-Verdichtungsmechanismus und eine hohe Stoßkraft, um eine hohe Verdichtungsstärke zu erreichen. Ein Vorschockschritt ist nicht erforderlich, was Zeit und Energie spart.

Lufteinwirkung

Einige Rüttelpressmaschinen nutzen Luftdruck zur Verdichtung. Pneumatische Komponenten pressen Luft in den Sand, wodurch dieser sich leichter setzen und verdichten lässt. Diese Methode gibt Ihnen mehr Kontrolle über den Verdichtungsprozess. Sie können den Luftdruck an die Feuchtigkeit und Körnung des Sandes anpassen. Die Maschine verfügt oft über eine Pufferfeder zur Stoßdämpfung und einen synchronen Musterabstreifmechanismus zur einfachen Entformung.

Hinweis: Die Zusammensetzung des Grünsandes, bestehend aus Quarzsand, Ton, Wasser und Zusatzstoffen, ist entscheidend für eine ordnungsgemäße Verdichtung. Um optimale Ergebnisse mit Ihrer Rüttel-Pressformmaschine zu erzielen, müssen Sie den Feuchtigkeitsgehalt überprüfen.

Schimmelbildung

Sie stellen eine Form her, indem Sie Grünsand in der Rüttel- und Quetschformmaschine um ein Muster formen. Die Eigenschaften des Sandes, wie Fließfähigkeit, Kornform und Packungsdichte, spielen in diesem Prozess eine große Rolle. Sie mischen Sandkörner mit Bindemitteln und Katalysatoren, um zu steuern, wie gut der Sand fließt und wie stabil die Form wird. Sie messen die Fließfähigkeit, indem Sie den Schüttwinkel des Sandes betrachten. Ein guter Schüttwinkel, normalerweise zwischen 25° und 30°, bedeutet, dass der Sand gut fließt und die Form gleichmäßig füllt. Abgerundete Körner fördern das Fließen des Sandes, können aber die Formfestigkeit verringern. Kantige Körner machen die Form stabiler, können aber eine rauere Oberfläche hinterlassen. Sie verwenden eine Feinzuschlaganalyse, um Kornform und Porenanteil zu überprüfen. Diese Messungen helfen Ihnen, die Sandmischung für eine optimale Formqualität anzupassen.

Fortschritte in der Automatisierung

Moderne Rüttelpressformmaschinen nutzen fortschrittliche Automatisierung, um Genauigkeit und Wiederholbarkeit zu verbessern. Funktionen wie SPS- und CNC-Steuerungen ermöglichen den automatischen Betrieb der Maschine. Dies reduziert menschliche Fehler und sorgt für eine gleichbleibende Formqualität. Servobetriebene hydraulische Verdichtungssysteme ermöglichen eine schnelle und gleichmäßige Verdichtung. Sie können Formen mit Toleranzen von bis zu ±0,3 mm herstellen. Die Automatisierung beschleunigt den Prozess zusätzlich. Sie können 80–120 Formen pro Stunde produzieren, verglichen mit nur 30–50 Formen pro Stunde mit älteren Maschinen. Robotergestütztes Formenhandling und IoT-fähige Sensoren ermöglichen die Überwachung und Anpassung des Prozesses in Echtzeit. Dadurch werden Sandverteilung und Verdichtungsdruck gleichmäßig gehalten, was die Fehlerquote um bis zu 20 % senkt. Sie erzielen eine höhere Produktivität und eine bessere Gussqualität.

Die Servo-Formmaschinen von Juneng zeigen, wie Automatisierung und Servosteuerung Ihren Formprozess transformieren können. Diese Maschinen nutzen servogesteuerte Systeme für eine präzise Bewegungssteuerung. Sie erzielen hohe Wiederholgenauigkeit und Genauigkeit bei jeder Form. Das fortschrittliche Design der Rüttelpress-Formmaschinenmodelle von Juneng, wie beispielsweise der Servo-Top- und Bottom-Shooting-Sandformmaschine, gewährleistet die Einhaltung strenger Industriestandards. Diese Maschinen liefern gleichbleibende Ergebnisse, egal ob Sie mit kleinen oder großen Gussteilen arbeiten.

Tipp: Durch den Einsatz einer modernen Rüttel-Pressformmaschine mit Servosteuerung steigern Sie die Effizienz und Produktqualität Ihrer Gießerei. Dank Automatisierung können Sie mehr Formen in kürzerer Zeit und mit weniger Fehlern herstellen.

Grünsandformverfahren

Sandaufbereitung

Der Sandgussprozess beginnt mit der Vorbereitung der Sandmischung. Dieser Schritt ist entscheidend für die Qualität Ihrer Form und des fertigen Gussstücks. Mit einem Mischer mischen Sie Sand, Ton, Wasser und manchmal auch organische Bindemittel. Der Mischer erhält die Eigenschaften des Bentonittons, wodurch der Sand beim Formen zusammenhält. Bei organischen Bindemitteln können Sie das Harz mit einem Schneckenmischer gleichmäßig verteilen.

Bindemittel müssen sorgfältig hinzugefügt werden. Diese Bindemittel umhüllen jedes Sandkorn und machen die Mischung fest genug für den Formprozess. Sie entnehmen Proben aus dem Mischer und prüfen diese auf Druckfestigkeit, Glühverlust (LOI) und Durchlässigkeit. Mithilfe dieser Tests können Sie überprüfen, ob die Sandmischung Ihren Spezifikationen entspricht. Sollten die Ergebnisse abweichen, passen Sie den Wasser-, Kohlenstoff- oder Tongehalt an.

Kontrolliertes Mischen und regelmäßiges Testen gewährleisten eine gleichmäßige Sandmischung. Diese Konsistenz ist für den Sandgussprozess von entscheidender Bedeutung, da sie die Festigkeit und Oberflächenbeschaffenheit Ihrer Form beeinflusst. Die folgende Tabelle zeigt die wichtigsten Schritte und Kontrollen der Sandaufbereitung:

Sie müssen Feuchtigkeit, Grünfestigkeit und Tongehalt überwachen. Eine gleichmäßige Wasserverteilung verhindert trockene Stellen oder überschüssiges Wasser, die Ihre Form schwächen können. Die Kontrolle dieser Faktoren legt den Grundstein für einen erfolgreichen Sandgussprozess.

Musterplatzierung

Nach der Sandaufbereitung beginnt die Modellplatzierung. Das Modell formt den Hohlraum in Ihrer Form, der das endgültige Gussteil bildet. Sie müssen das Modell präzise platzieren. Mit automatisierten Systemen erreichen Sie enge Toleranzen und wiederholbare Ergebnisse. Dieser Schritt ist für den Metallgussprozess wichtig, da er die Genauigkeit und Oberflächenbeschaffenheit Ihres Gussteils beeinflusst.

Sie prüfen das Modell mit Werkzeugen wie Koordinatenmessgeräten (KMG). Diese Prüfungen stellen sicher, dass das Modell den erforderlichen Abmessungen entspricht. Sie prüfen außerdem die Oberflächenbeschaffenheit, um zu verhindern, dass Fehler auf das Gussteil übertragen werden. Mithilfe von 3D-Scandaten oder Reverse Engineering können Sie Modelle noch präziser platzieren. Die virtuelle Montageanalyse hilft Ihnen, Formhälften und Kerne auszurichten, Fehler zu reduzieren und das Endprodukt zu verbessern.

Sie müssen Schrumpfungstoleranzen, Trennebenen und Ausrichtungsmerkmale berücksichtigen. Diese Konstruktionsdetails helfen Ihnen, das Modell zu entfernen, ohne die Form zu beschädigen. Die richtige Modellplatzierung führt zu besseren Sandgussverfahren und qualitativ hochwertigeren Gussteilen.

Tipp: Überprüfen Sie das Modell vor dem Formen immer auf Beschädigungen oder Abnutzung. Ein beschädigtes Modell kann bei jedem Guss zu Defekten führen.

Sandfüllung

Sobald Sie das Modell platziert haben, beginnen Sie mit dem Sandfüllen. Füllen Sie die Form mit der vorbereiteten Sandmischung und achten Sie darauf, dass sie das Modell vollständig umschließt. Eine gleichmäßige Sandfüllung ist unerlässlich. Wenn Sie den Sand ungleichmäßig füllen, riskieren Sie Schwachstellen in der Form, die zu Gussfehlern führen können.

In diesem Schritt steuern Sie die Feinheit der Sandkörnung, den Bindemittelanteil und die Gießtemperatur. Studien zeigen, dass die Optimierung dieser Parameter die Maßgenauigkeit bei Gussteilen um 31,6 %, die Härte um 58,9 % und die Zugfestigkeit um 41,82 % verbessern kann. Richtiges Mahlen sorgt für eine gleichmäßige Vermischung von Ton und Wasser, was die Form stärkt. Mechanische Scherkräfte beim Mahlen aktivieren den Ton und sorgen für eine bessere Haftung des Sandes.

Sie müssen den Feuchtigkeitsgehalt, die Grünfestigkeit und den Methylenblau-Tongehalt überwachen. Eine gleichmäßige Wasserverteilung ist entscheidend. Trockene Stellen oder freie Wassertaschen beeinträchtigen die Formqualität. Optimieren Sie diese Faktoren, um stabilere Formen mit besserer Kohäsion zu erhalten. Dies führt zu besseren Ergebnissen im Sandgussverfahren.

Eine ordnungsgemäße Sandfüllung verbessert die Formfestigkeit und reduziert Defekte.

Für einen hochwertigen Sandguss sind eine homogene Mischung und ausreichendes Pressen entscheidend.

Sie erzielen bessere Gussergebnisse, wenn Sie jeden Schritt des Sandfüllprozesses kontrollieren.

Hinweis: Überprüfen Sie immer den Sandstand und die Füllung, bevor Sie mit dem nächsten Schritt fortfahren. Eine gleichmäßige Sandfüllung unterstützt den gesamten Metallgussprozess und hilft Ihnen, zuverlässige Gussteile herzustellen.

Verdichtungsschritte

Nachdem Sie die Form mit Sand gefüllt haben, erreichen Sie die Verdichtungsschritte. Dieser Schritt ist entscheidend für den Sandgussprozess. Mit der Formmaschine pressen Sie den Sand fest um das Modell. Ziel ist es, eine stabile, gleichmäßige und gussfertige Form zu schaffen. Je nach Formmaschine können Sie verschiedene Verdichtungsmethoden wie Rütteln, Quetschen oder Luftdruck anwenden.

Beim Verdichten des Sandes steuern Sie Druck und Wassermenge in der Mischung. Studien zeigen, dass der richtige Verdichtungsdruck die relative Dichte von bentonitgebundenem Grünformsand erhöht. Die Shapiro-Kolthoff-Gleichung hilft Ihnen, den Zusammenhang zwischen Verdichtungsdruck und Dichte zu verstehen. Die Sheppard-McShane-Festigkeitsgleichung sagt die Gründruckfestigkeit mit hoher Genauigkeit voraus. Mit diesen Modellen können Sie die Festigkeit und Gleichmäßigkeit Ihrer Form abschätzen.

Versuchsergebnisse zeigen, dass die Grünfestigkeit ihren Höhepunkt erreicht, wenn das Feuchtigkeits-Bentonit-Verhältnis etwa 0,33 beträgt.

Der optimale Wassergehalt für Sand liegt bei etwa 3 Gewichtsprozent.

Eine gleichmäßige Verdichtung und ein optimaler Wassergehalt sind für die Festigkeit und Gleichmäßigkeit der Form entscheidend.

Die Fließfähigkeit, also wie gut sich der Sand bewegt und verdichtet, hängt vom Wassergehalt und dem Bentonitanteil ab.

Ein neues Modell verwendet die relative Dichtedifferenz (ΔDr) als Index der Fließfähigkeit und hilft Ihnen, eine bessere Gleichmäßigkeit zu erreichen.

Der Sand soll beim Verdichten gut fließen, aber auch seine Form behalten. Zu viel Wasser macht den Sand schwach. Zu wenig Wasser führt zu einer undichten Verdichtung. Es gilt, die richtige Balance zu finden. Eine gleichmäßige Verdichtung sorgt dafür, dass alle Teile der Form die gleiche Festigkeit aufweisen. Dieser Schritt wirkt sich direkt auf die Qualität Ihres Sandgusses aus.

Tipp: Überwachen Sie während des Formprozesses stets den Verdichtungsdruck und den Wassergehalt. Kleine Änderungen können einen großen Unterschied in der Gussqualität bewirken.

Formtrennmittel

Nachdem Sie den Sand verdichtet haben, müssen Sie die Form vom Modell lösen. Dieser Schritt wird als Entformung bezeichnet. Heben Sie das Modell vorsichtig aus dem Sand, um eine Beschädigung des Formhohlraums zu vermeiden. Mit einer automatisierten Formmaschine erzielen Sie präzisere und wiederholbarere Ergebnisse.

Sie müssen überprüfen, ob die Sandform nach dem Entfernen des Modells ihre Form behält. Wenn der Sand zusammenfällt oder reißt, müssen Sie möglicherweise die Verdichtungsschritte oder die Sandmischung anpassen. Eine ordnungsgemäße Formtrennung ist für den Sandgussprozess wichtig, da sie den Formhohlraum schützt. Eine saubere Trennung sorgt für eine glatte Oberfläche Ihres Gussteils.

Einige Maschinen verfügen über einen synchronen Musterablösemechanismus. Diese Funktion erleichtert das reibungslose Entfernen des Musters und reduziert das Risiko von Fehlern. Überprüfen Sie die Form nach dem Entformen immer. Achten Sie auf Risse, losen Sand oder Oberflächenfehler. Beheben Sie alle Probleme, bevor Sie mit dem nächsten Schritt fortfahren.

Hinweis: Eine erfolgreiche Formtrennung hängt von einer guten Verdichtung, der richtigen Sandmischung und sorgfältiger Handhabung ab. Diese Faktoren tragen zur Herstellung hochwertiger Gussteile bei.

Kerneinstellung

Sie verwenden Kernsetzung, wenn Ihr Gussstück Hohlprofile oder komplexe Formen benötigt. Ein Kern ist ein separates Stück aus Sand, das Sie in den Formhohlraum legen. Der Kern schafft im fertigen Gussstück Hohlräume, in die kein Metall fließen soll.

Behandeln Sie den Kern mit Sorgfalt. Legen Sie ihn so in die Form, dass er fest sitzt und sich beim Gießen nicht bewegt. Verwenden Sie Kernabdrücke oder Stützen, um den Kern an Ort und Stelle zu halten. Der für Kerne verwendete Sand hat oft ein anderes Bindemittel oder eine höhere Festigkeit als der Sand in der Hauptform. Dies hilft dem Kern, während des Sandgussprozesses seine Form zu behalten.

Überprüfen Sie die Ausrichtung des Kerns, bevor Sie die Form schließen. Verschiebt sich der Kern, weist das fertige Gussstück Mängel auf. Automatisierte Formmaschinen helfen Ihnen, Kerne mit hoher Präzision zu setzen. Dieser Schritt ist wichtig für die Herstellung komplexer Gussteile im Sandgussverfahren.

Verwenden Sie den richtigen Sand und das richtige Bindemittel für die Kernfestigkeit.

Stellen Sie sicher, dass der Kern fest in die Formhöhle passt.

Untersuchen Sie den Kern vor dem Einsetzen auf Risse oder Beschädigungen.

Tipp: Die richtige Kerneinstellung verbessert die Genauigkeit und Qualität Ihres Sandgusses. Nehmen Sie sich für diesen Schritt Zeit, um kostspielige Gussfehler zu vermeiden.

Formmontage

Nach dem Kernsetzen erreichen Sie die Formmontage. In diesem Schritt werden alle Teile Ihrer Sandform zusammengefügt. Sie richten Ober- und Unterteil, die Ober- und Unterhälfte der Form, aus. Sie stellen sicher, dass der Kern an der richtigen Stelle im Hohlraum sitzt. Eine gute Ausrichtung verhindert Undichtigkeiten und Gussfehler.

Achten Sie darauf, dass die Sandoberflächen dicht aneinanderliegen. Lücken oder Fehlausrichtungen können dazu führen, dass beim Gießen geschmolzenes Metall austritt. Führungsstifte oder Ausrichtungshilfen helfen dabei, die Hälften aufeinander abzustimmen. Manche Gießereien verwenden Klammern oder Gewichte, um die Form zusammenzuhalten.

Präziser Formenbau trägt maßgeblich zur Reduzierung von Gussfehlern bei. Trockene Sandformen mit Tonbindern und wenig Wasser behalten ihre Form und kollabieren nicht. Diese Stabilität verringert das Risiko von Defekten durch Formbewegungen. Harzbeschichtete Sandformen bieten noch mehr Festigkeit und Maßgenauigkeit. Sie erhalten glattere Oberflächen und weniger Probleme mit dem Kollabieren der Form. Natriumsilikatformen ermöglichen zudem detaillierte Gussteile mit weniger Fehlern, insbesondere wenn hohe Präzision erforderlich ist.

Tipp: Überprüfen Sie die fertige Form immer auf Risse, losen Sand oder Fehlausrichtung, bevor Sie mit dem nächsten Schritt fortfahren. Durch sorgfältiges Zusammenbauen vermeiden Sie kostspielige Gussfehler.

Gießen und Abkühlen

Nach dem Zusammenbau der Form beginnt das Gießen und Abkühlen. Erhitzen Sie das geschmolzene Metall auf die richtige Temperatur für Ihren Guss. Gießen Sie das geschmolzene Metall durch einen Anguss oder ein Gießbecken in den Formhohlraum. Gießen Sie mit gleichmäßiger Geschwindigkeit, um Spritzer oder Lufteinschlüsse zu vermeiden.

Moderne Gießereien nutzen Sensoren und Daten zur Steuerung des Gießens und Abkühlens. Die Ortrander Eisenhütte GmbH, eine große Grünsandgießerei, sammelte beispielsweise jahrelang Produktionsdaten. Sie maßen Sandtemperatur, Verdichtungsfähigkeit und die chemische Zusammensetzung von Sand und Schmelze. Sie stellten fest, dass die Einhaltung dieser Faktoren innerhalb festgelegter Grenzen Defekte wie Gasblasen, Sandeinschlüsse und zerbrochene Formen reduzierte.

Sie müssen die Temperatur sowohl des Sandes als auch des geschmolzenen Metalls im Auge behalten. Ist der Sand zu nass oder zu trocken, können Defekte entstehen. Ist das geschmolzene Metall zu heiß oder zu kalt, riskieren Sie Probleme wie Kaltläufe oder Porosität. Gießereien passen den Wassergehalt im Sand häufig an dessen Temperatur und Feuchtigkeit an. Dies hilft, den Sand auf dem richtigen Niveau für die Formgebung zu halten.

Nach dem Gießen des Metalls lässt man den Guss in der Form abkühlen. Die Abkühlzeit hängt von Größe und Form des Gussteils ab. Wenn man das Gussteil zu früh herausnimmt, kann es reißen oder sich verziehen. Wenn man zu lange wartet, kann der Sand an der Oberfläche kleben bleiben. Man sollte für jeden Auftrag die richtige Balance finden.

Hinweis: Die Kontrolle der Gieß- und Abkühlschritte führt zu einer besseren Gussqualität. Nutzen Sie Daten und regelmäßige Kontrollen, um Ihren Prozess stabil zu halten.

Entfernung des Gussteils

Nach dem Abkühlen des Gussteils erfolgt die Gussentnahme. Die Sandform wird aufgebrochen, um das fertige Gussteil zu entnehmen. Mithilfe von Auspackmaschinen oder Handwerkzeugen wird der Sand vom Gussteil getrennt. Der Sand fällt ab und wird für den nächsten Formzyklus gesammelt.

Sie prüfen das Gussstück auf Defekte wie Risse, raue Oberflächen oder überschüssiges Metall. Mit Bürsten oder Strahlgeräten entfernen Sie am Gussstück haftenden Sand. Außerdem schneiden Sie die Angüsse und Steigrohre ab, die zum Gießen des Metalls dienen.

Den größten Teil des Sandes recyceln Sie für zukünftige Formen. Vor der Wiederverwendung prüfen Sie den Sand auf Feuchtigkeit, Tongehalt und Korngröße. Ein gutes Sandmanagement hilft Ihnen, Geld zu sparen und Ihren Gussprozess effizient zu gestalten.

Tipp: Gehen Sie beim Entnehmen vorsichtig mit dem Gussteil um. Schnelle Kontrollen und schonende Reinigung helfen Ihnen, Probleme frühzeitig zu erkennen und Ihre Gussteile in Topform zu halten.

Sandgussanwendungen

Typische Gussteile

Sandguss wird zur Herstellung vieler Metallteile verwendet. Mit diesem Verfahren lassen sich sowohl einfache als auch komplexe Teile formen. Sandguss wird häufig bei der Herstellung von Motorblöcken, Pumpengehäusen, Ventilkörpern und Kanaldeckeln eingesetzt. Diese Teile erfordern Festigkeit und Haltbarkeit. Sandguss bietet die Flexibilität, große und schwere Gussteile wie Maschinensockel und Rahmen herzustellen. Auch kleinere Teile wie Zahnräder, Wellen und Armaturen lassen sich im Sandguss herstellen. Viele Gießereien nutzen Sandguss, um individuelle Formen für dekorative Armaturen und einzigartige Industrieteile herzustellen. Das Verfahren eignet sich sowohl für Großserien als auch für Sonderanfertigungen.

Mit dem Sandgussverfahren können Sie Teile in unterschiedlichen Größen und Formen herstellen. Je nach Bedarf können Sie ein oder tausende Teile herstellen.

Branchenspezifische Anwendungsfälle

Sandgussverfahren finden sich in vielen Branchen. Die Automobilindustrie nutzt Sandguss zur Herstellung von Motorblöcken, Getriebegehäusen und Fahrwerksteilen. Diese Teile müssen robust und präzise sein. Die Luft- und Raumfahrtindustrie nutzt Sandguss für Turbinenschaufeln und Strukturkomponenten. Diese Gussteile müssen leicht und zuverlässig sein. Bauunternehmen nutzen Sandguss für Kanaldeckel, Entwässerungssysteme und dekorative Elemente. Diese Gussteile müssen langlebig und belastbar sein.

Hier ist eine Tabelle, die zeigt, wie Sandguss in verschiedenen Branchen eingesetzt wird und worauf sie am meisten Wert legen:

Sandguss wird auch im Sanitärbereich eingesetzt, wo Armaturen und Ventilkörper hohe Maßgenauigkeit und Festigkeit erfordern. Maschinenbauer nutzen Sandguss für langlebige Zahnräder und Wellen. Der Marktbericht für Gießereiwerkzeuge zeigt, dass Sandguss ein wichtiger Bestandteil des Metallgussverfahrens ist. Die Nachfrage nach Sandgusswerkzeugen steigt stetig, insbesondere da die Industrie komplexere und größere Gussteile benötigt. Neue Technologien wie 3D-Druck und Automatisierung helfen Ihnen, bessere Formen herzustellen und die Gussqualität zu verbessern.

Schachtabdeckungen zeigen die Haltbarkeit des Sandgusses.

Entwässerungssysteme beweisen ihre dauerhafte Leistung.

Dekorative Vorrichtungen unterstreichen die individuellen Formen, die Sie erreichen können.

Aufgrund seiner Kosteneffizienz ist Sandguss im Bauwesen beliebt.

Durch die Anpassungsfähigkeit können Sie Sandguss in vielen Branchen einsetzen.

Einschränkungen

Sie sollten wissen, dass Sandguss einige Einschränkungen mit sich bringt. Die Maßgenauigkeit kann im Vergleich zu anderen Verfahren geringer sein. Manchmal treten mehr Gussfehler auf, wie raue Oberflächen oder Schwachstellen. Die im Sandgussverfahren hergestellten Formen sind nicht lange lagerfähig. Sie müssen bald nach der Herstellung verwendet werden. Sandgussformen haben im Vergleich zu anderen Formentypen auch eine geringere Festigkeit.

Schwankungen in Branchen wie der Automobil- und Bauindustrie können die Nachfrage nach Sandguss beeinflussen.

Hohe anfängliche Investitionskosten können kleinere Unternehmen davon abhalten, moderne Sandgussmaschinen zu verwenden.

Andere Formverfahren, wie No-Bake- und Feinguss, konkurrieren bei bestimmten Aufgaben mit dem Sandguss.

Umweltbelange wie Sandentsorgung und Emissionen erfordern ein sorgfältiges Management.

Moderne Gießereien nutzen Automatisierung, prädiktive Analytik und Umweltschutzsysteme, um Sandgussprozesse zu verbessern. Diese Fortschritte helfen Ihnen, bessere Ergebnisse zu erzielen und einige Einschränkungen zu reduzieren. Zuführ- und Filtersysteme können zwar die Gussausbeute verbessern und Fehler reduzieren, beseitigen aber nicht alle grundlegenden Einschränkungen des Sandgusses.

Hinweis: Sandguss ist nach wie vor ein wichtiger Bestandteil des Metallgussverfahrens, da er Kosten, Flexibilität und Leistung in Einklang bringt. Wenn Sie die Stärken und Grenzen des Verfahrens kennen, erzielen Sie hervorragende Ergebnisse.

Vorteile

Effizienz

Steigern Sie die Produktivität Ihrer Gießerei mit Grünsandformmaschinen. Diese Maschinen nutzen Automatisierung und intelligente Steuerungen, um mehr Formen in kürzerer Zeit herzustellen. Sie erzielen stabile Ergebnisse, da die Maschinen den Prozess stabil halten. Mit fortschrittlichen Modellen können Sie schnell auf wechselnde Gussanforderungen reagieren.

Hier ist eine Tabelle, die zeigt, wie verschiedene Maschinenmodelle bei wichtigen Effizienzkennzahlen abschneiden:

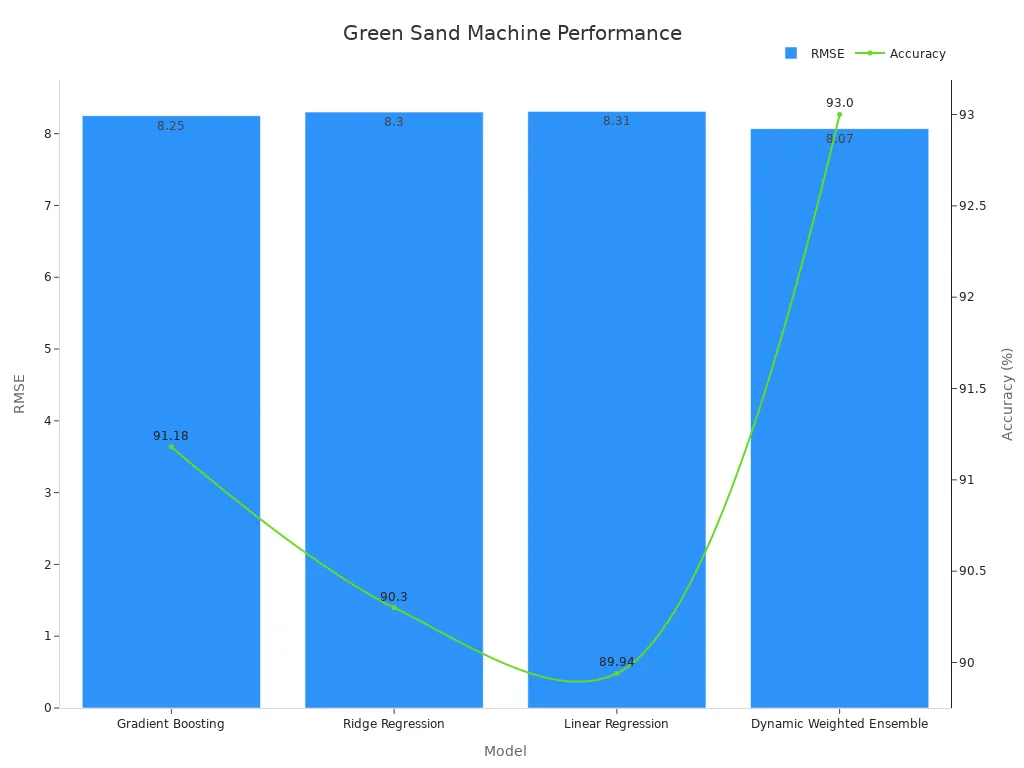

Sie sehen, dass das Dynamic Weighted Ensemble (DWE)-Modell die besten Ergebnisse liefert. Es verbessert sowohl die Genauigkeit als auch die Konsistenz. Das bedeutet weniger Fehler und zuverlässigere Gussergebnisse.

Dieses Diagramm zeigt, wie das DWE-Modell andere Modelle sowohl hinsichtlich RMSE als auch Vorhersagegenauigkeit übertrifft. Sie können darauf vertrauen, dass diese Maschinen mit den modernen Industrie 4.0-Standards Schritt halten.

Qualität

Grünsandformmaschinen liefern hochwertige Gussteile. Experten der American Foundry Society schulen Sie in Sandverdichtung, Gerätepflege und Prozesskontrolle. Diese Schulungen helfen Ihnen, Fehler zu vermeiden und die Stabilität Ihrer Formen zu erhalten.

Forscher haben Grünsandformen auf Festigkeit, Durchlässigkeit und Härte getestet. Sie nutzen intelligente Werkzeuge wie künstliche neuronale Netze, um die Sandmischung vorherzusagen und zu steuern. Wenn Sie diese bewährten Verfahren befolgen, erhalten Sie Formen mit der richtigen Festigkeit und Form. Dies führt zu Gussteilen mit glatten Oberflächen und weniger Fehlern.

Studien zeigen, dass die Anpassung der Bentonit- und Wassermenge im recycelten Sand die Qualität von Eisengussteilen verbessert. Tests mit Stereomikroskopen und Rockwell-Härteprüfungen belegen eine bessere Oberflächenhärte und eine stärkere Mikrostruktur. Durch die Kontrolle der Sandmischung stellen Sie stets bessere Produkte her.

Kosteneffizienz

Mit Grünsandformmaschinen sparen Sie Geld. Mit diesen Maschinen können Sie Sand recyceln, was Abfall reduziert und Ihre Materialkosten senkt. Durch die Automatisierung sparen Sie Personal und Fehler, sodass Sie weniger Zeit für die Behebung von Problemen aufwenden müssen.

Sie können Grünsand viele Male wiederverwenden und so Ihren Prozess nachhaltiger gestalten.

Intelligente Steuerungen und Sensoren helfen Ihnen, Probleme frühzeitig zu erkennen und so kostspielige Defekte zu vermeiden.

Sie können sowohl kleine als auch große Chargen herstellen, was Ihnen Flexibilität für verschiedene Aufgaben bietet.

Viele Branchen, wie die Automobil- und die Luft- und Raumfahrtindustrie, nutzen diese Maschinen, um die große Nachfrage nach komplexen Teilen zu decken.

Unternehmen auf der ganzen Welt entscheiden sich für das Grünsandformen, weil es Kosten, Geschwindigkeit und Qualität in Einklang bringt.

Tipp: Mit der Investition in moderne Grünsandformmaschinen erhalten Sie ein System, das sich durch geringere Kosten, bessere Qualität und höhere Effizienz auszahlt. Zudem schonen Sie die Umwelt durch weniger Abfall und weniger Energieverbrauch.

Umweltauswirkungen

Moderne Grünsandformmaschinen schonen die Umwelt und stellen gleichzeitig hochwertige Gussteile her. Durch den Einsatz moderner Anlagen können Sie den CO2-Fußabdruck Ihrer Gießerei verringern und Energie sparen. Diese Maschinen verbrauchen weniger Strom und produzieren weniger schädliche Emissionen als ältere Systeme. Mit einer Maschine mit Servosteuerung und intelligenter Automatisierung gestalten Sie Ihren Prozess sauberer und effizienter.

Die umweltfreundlichen Vorteile können Sie der folgenden Tabelle entnehmen:

Sie schonen den Planeten, indem Sie weniger Energie verbrauchen und den CO2-Ausstoß reduzieren. Studien zeigen, dass Sie durch die Umstellung auf moderne Grünsandformmaschinen bei jedem Gussteil fast 9 % Energie einsparen können. Zudem reduzieren Sie den CO2-Ausstoß um über 11 %. Durch den Einsatz von Verbundformtechnologien, wie z. B. der Kombination von Sandguss mit 3D-Druck und Fräsen, gestalten Sie Ihren Prozess noch effizienter. Diese Methoden helfen Ihnen, Ressourcen besser zu nutzen und Aufträge schneller abzuschließen. Im Vergleich zu herkömmlichen Methoden sparen Sie bei jedem Gussteil mehr als fünf Stunden.

Wenn Sie organische Bindemittel durch anorganische ersetzen, verringern Sie die Freisetzung schädlicher Gase wie BTEX und PAK. Diese Umstellung macht Ihre Gießerei sicherer für die Arbeiter und besser für die Umwelt. Verbesserte Formtechnologien sorgen zudem für stabilere Gussteile und glattere Oberflächen. Sie erzielen bessere Ergebnisse und schonen gleichzeitig die Umwelt.

Junengs globale Präsenz bedeutet, dass Sie überall Unterstützung und Service finden. Das After-Sales-Netzwerk sorgt dafür, dass Ihre Maschinen effizient laufen und Sie Ihre Nachhaltigkeitsziele erreichen. Mit modernen Grünsandformmaschinen machen Sie einen großen Schritt in Richtung einer saubereren, grüneren Zukunft für Ihre Gießerei.

Tipp: Jede kleine Verbesserung in Ihrem Prozess summiert sich. Wenn Sie moderne Formmaschinen verwenden, helfen Sie Ihrem Unternehmen und der Umwelt zugleich.

Bewährte Methoden

Maschineneinrichtung

Um Ihre Grünsandformmaschine erfolgreich einzurichten, befolgen Sie eine klare Checkliste. Lesen Sie zunächst die Bedienungsanleitung. So verstehen Sie jedes Teil und seine Funktion. Stellen Sie die Maschine auf eine ebene, stabile Fläche. Prüfen Sie, ob alle Schrauben und Befestigungselemente fest angezogen sind. Schließen Sie die Stromversorgung an und testen Sie den Not-Aus-Schalter. Stellen Sie sicher, dass der Sandbehälter sauber und frei von Altmaterial ist.

Bevor Sie die Maschine starten, überprüfen Sie Modell und Form. Achten Sie auf Risse und Abnutzung. Reinigen Sie das Modell von Staub und Schmutz. Passen Sie die Modellausrichtung mithilfe der Maschinenführungen an. Stellen Sie den Verdichtungsdruck entsprechend der Sandart und des Gussteils ein, das Sie herstellen möchten. Wählen Sie über das Bedienfeld das passende Programm für Ihre Arbeit.

Tipp: Führen Sie täglich ein Protokoll über die Maschineneinstellungen und Wartungsarbeiten. So erkennen Sie Probleme frühzeitig und sorgen für einen konsistenten Prozess.

Sandqualitätskontrolle

Sie erhalten bessere Gussteile, wenn Sie die Sandqualität kontrollieren. Testen Sie den Sand vor jeder Charge. Messen Sie den Feuchtigkeitsgehalt mit einem Feuchtigkeitsmessgerät. Achten Sie auf etwa 3 Gewichtsprozent Wasser. Überprüfen Sie den Tongehalt mit einem Methylenblau-Test. Guter Grünsand weist das richtige Verhältnis von Sand, Ton und Wasser auf.

Verwenden Sie eine Tabelle wie diese, um Ihre Sandtests zu verfolgen:

Den Sand im Mischer gut vermischen. Klumpen und trockene Stellen vermeiden. Bei schwachen Formen oder rauen Oberflächen Wasser oder Ton anpassen. Alten Sand recyceln, aber vor der Wiederverwendung immer testen.

Hinweis: Eine gleichbleibende Sandqualität führt zu weniger Gussfehlern und glatteren Oberflächen.

Sicherheit

Sie schützen sich und Ihr Team durch die Einhaltung der Sicherheitsvorschriften. Tragen Sie stets Schutzbrille, Handschuhe und Staubmaske. Halten Sie lose Kleidung und Haare von beweglichen Teilen fern. Überprüfen Sie vor dem Starten der Maschine, ob alle Schutzvorrichtungen und Abdeckungen angebracht sind.

Greifen Sie niemals in die laufende Maschine. Verwenden Sie Sperrvorrichtungen, wenn Sie das Gerät reinigen oder reparieren. Halten Sie den Arbeitsbereich sauber und frei von verschütteten Flüssigkeiten. Bewahren Sie Chemikalien und Bindemittel in beschrifteten Behältern auf.

⚠️ Alarm: Melden Sie Maschinenstörungen oder Verletzungen sofort. Schnelles Handeln verhindert größere Probleme und sorgt für die Sicherheit aller.

Sie haben gelernt, wie Grünsandformmaschinen funktionieren und warum sie in Gießereien wichtig sind. Automatisierung und Servotechnik helfen Ihnen, mit weniger Aufwand bessere Formen herzustellen. Wenn Sie Ihren Gießprozess verbessern möchten, achten Sie auf Maschineneinrichtung, Sandqualität und Sicherheit. Entdecken Sie neue Lösungen wie die Servo-Formmaschinen von Juneng für mehr Präzision und Effizienz.

Tipp: Durch die Aufrüstung Ihrer Ausrüstung können Sie Zeit sparen, Abfall reduzieren und die Gussqualität verbessern.

Häufig gestellte Fragen

Was ist Grünsand beim Formen?

Grünsand ist eine Mischung aus Quarzsand, Ton, Wasser und Zusatzstoffen. Er wird zum Formenbau für den Metallguss verwendet. Die Bezeichnung „"green"“ bedeutet, dass der Sand feucht und nicht gefärbt ist.

Wie verbessert eine Grünsandformmaschine die Gussqualität?

Sie erzielen eine bessere Gussqualität, da die Maschine den Sand gleichmäßig um das Modell verdichtet. Die Automatisierung hilft Ihnen, Druck und Feuchtigkeit zu kontrollieren, was Defekte reduziert und die Formfestigkeit verbessert.

Kann man Grünsand nach dem Gießen wiederverwenden?

Ja, Sie können Grünsand mehrmals verwenden. Um die Formqualität hoch zu halten, müssen Sie vor jedem Zyklus den Feuchtigkeits- und Tongehalt des Sandes testen und anpassen.

Welche Metalle können mit Grünsandformen gegossen werden?

Mit Grünsandformen können Sie Eisen, Stahl, Aluminium und Bronze gießen. Dieses Verfahren eignet sich sowohl für Eisen- als auch für Nichteisenmetalle.

Wie hilft Servotechnologie bei Grünsandformmaschinen?

Die Servotechnologie ermöglicht Ihnen eine präzise Steuerung von Bewegung und Druck. Sie erhalten konsistente Formen mit engen Toleranzen. Diese Technologie beschleunigt zudem die Produktion und reduziert den Abfall.

Ist das Formen mit grünem Sand sicher für die Umwelt?

Grünsandformen ist umweltfreundlich. Sie recyceln den Großteil des Sandes und verbrauchen mit modernen Maschinen weniger Energie. Durch die Verwendung anorganischer Bindemittel können schädliche Emissionen weiter reduziert werden.

Welche Wartung benötigt eine Grünsandformmaschine?

Reinigen Sie die Maschine regelmäßig, überprüfen Sie bewegliche Teile und testen Sie die Sicherheitssysteme. Überprüfen Sie die Sandqualität und ersetzen Sie abgenutzte Muster. Regelmäßige Kontrollen helfen Ihnen, Ausfälle zu vermeiden und eine reibungslose Produktion zu gewährleisten.

Können Sie den gesamten Grünsandformprozess automatisieren?

Ja, Sie können die meisten Schritte automatisieren. Moderne Maschinen übernehmen das Sandmischen, den Formenbau, das Kernsetzen und sogar das Gießen. Automatisierung hilft Ihnen, die Effizienz zu steigern und manuelle Arbeit zu reduzieren.